ThermalBattery™

Die ENERGYNEST ThermalBattery™

Wärmespeicher der Zukunft: Unsere ThermalBattery™-Technologie zur thermischen Energiespeicherung

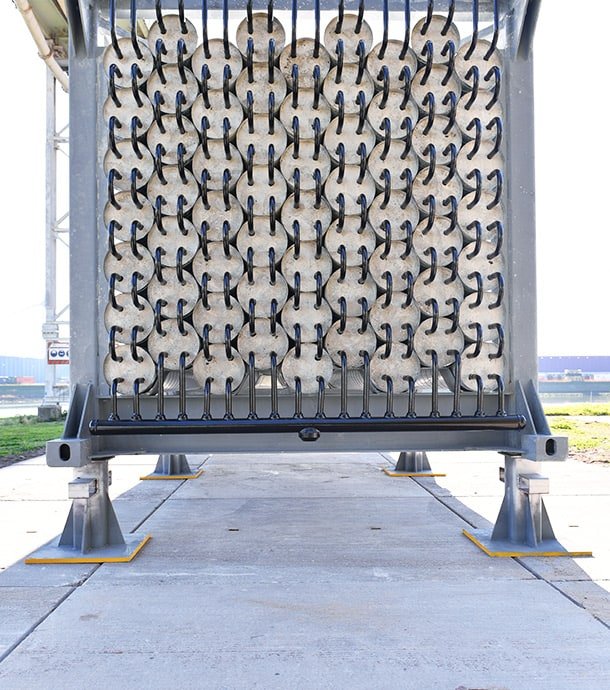

Das Herzstück all unserer Energiespeicherlösungen ist unsere modulare, skalierbare ThermalBattery™-Technologie – ein thermischer Festkörper-Hochtemperatur-Energiespeicher.

Integrierbar in die Kundenanwendung und die einzelnen Prozesse vor Ort lässt sich die ThermalBattery™ in autonome Systeme einbinden, indem Thermalöl oder Dampf als Wärmeträgerflüssigkeit verwendet werden, um grüne Energie nach Bedarf zu laden und zu entladen.

Wie unsere Technologie Wärme in grüne Energie umwandelt

(1) Um die ThermalBattery™ aufzuladen, fließt heiße Wärmeträgerflüssigkeit (Heat Transfer Fluid: HTF) direkt durch eingebettete Stahlrohre von oben nach unten und überträgt Wärmeenergie auf das HEATCRETE®, das Kernspeichermaterial.

(2) Die Energie wird mit minimalem Wärmeverlust gespeichert, bis sie benötigt wird.

(3)Bei der Entladung kehrt sich der Fluss um: kalte Wärmeträgerflüssigkeit (HTF) strömt unten ein und tritt heiß aus, um Energie von der Oberseite der ThermalBattery™ zu liefern.

Mit Wasser/Dampf als HTF wirkt die ThermalBattery™ im Ladebetrieb als Dampfkühler und Kondensator und im Entladebetrieb als Kessel und Überhitzer, wobei sie die gleichen Prinzipien wie Dampferzeuger in konventionellen und solarthermischen Kraftwerken nutzt.

Betriebsbereich der ThermalBattery™

Die Höchsttemperatur für das Laden unserer Batterie liegt bei ca. 400°C unter Verwendung herkömmlicher Kohlenstoffstahlrohre. Wirtschaftliche Anwendungen laden zwischen 250°C und 400°C und entladen zwischen 150° und 350°C. In der Regel reichen die Kundenlösungen von 5 bis 1000 MWh, mit Lade-/Entladedauern von einigen Minuten bis zu mehreren Stunden.

Kosteneffizient

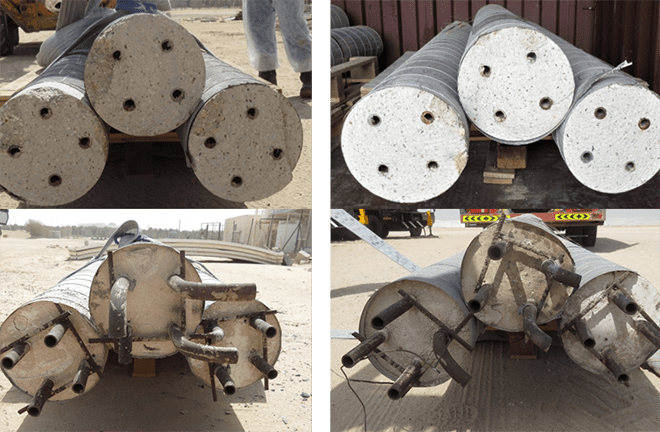

Aufgrund des Designs und der Materialauswahl stellt unsere ThermalBattery™ eine kosteneffiziente Lösung zur Abwärmerückgewinnung dar. Die Module werden von unseren Partnern außerhalb des Werks hergestellt und an unsere Kunden zur einfachen Montage vor Ort geliefert – das spart Kosten und steigert den Wert.

Sichere Anwendung

ENERGYNEST-Module werden unter Einhaltung der geltenden Vorschriften und Normen entwickelt und sind aufgrund ihrer komplett verschweißten Rohrleitungen eigensicher. Außerdem werden sie vor der Auslieferung an den Kunden strengen Tests und Zertifizierungen unterzogen und tragen das CE-Zeichen.

Einfache Installation

Wenn die Module vor Ort ankommen, sind sie sofort montagebereit, was die Bauzeit erheblich verkürzt und den Kunden einen schnelleren Zugang zu den betrieblichen Vorteilen ermöglicht.

Schnelle Armortisierung von CO2

Kontakt DE lang

An ENERGYNEST interessiert oder Fragen zu unseren thermischen Energiespeicherlösungen oder zu unseren Anwendungen für Ihre Branche?

Wir freuen uns über jede Nachricht!

Vom Gießen zur Baustelle: einfacher Transport per LKW oder Bahn dank standardisiertem Containerformat

Laden der ThermalBattery™ auf Basis eines Thermalölsystems

Zukunftsfähige Thermalölsysteme sind das Herzstück unserer Strom-, Solar- und Abwärmespeicherlösungen.

In diesen Systemen wird Thermalöl verwendet, um Wärmeenergie von einer Senke auf die ThermalBattery™ zu übertragen, bevor sie bei Bedarf wieder an eine solche abgegeben wird. Beim Laden wird heißes Thermalöl aus Wärmequellen wie Elektroheizungen, Wärmetauschern oder Solarfeldern mittels eines Pumpenskids durch die Stahlrohre der ThermalBattery™ von oben nach unten gepumpt. Dadurch wird Wärmeenergie auf das Speichermaterial übertragen.

Beim Entladen kehrt sich der Flüssigkeitsstrom um. Über integrierte Bypass-Systeme mit Regelventilen kann eine konstante Auslasstemperatur sowohl bei der Be- als auch bei der Entladung gewährleistet werden. Um Volumenänderungen auszugleichen, enthält das System ein Ausdehnungsgefäß. Die Art des Thermalöls wird auf die spezifischen Bedürfnisse des Systems und die Anforderungen des Kunden zugeschnitten. Das Thermalöl-BOP-Paket mit Rohrleitungen, Pumpen, Ventilen und Ausdehnungsgefäß wird in der Regel als einbaufertiges Skid geliefert.

Laden der ThermalBattery™ auf Basis eines Dampfsystems

Dampfsysteme sind das Herzstück unserer Dampfspeicherlösungen.

Während des Ladevorgangs strömt Hochdruckdampf aus der Quelle (Dampfnetz, Turbine oder Kessel) in das System, wo er in den ThermalBattery™-Modulen kondensiert und dabei die Wärme an das Speichermaterial überträgt. Das Kondensat wird in einem Druckbehälter aufgefangen.

Bei der Abgabe in eine Mittel- oder Niederdrucksenke (Turbine, Dampfnetz oder Produktionsprozess) sinken der Druck und die entsprechende Sättigungstemperatur unter die Temperatur des Speichermaterials, wodurch der Verdampfungsprozess sowohl in den Modulen als auch im Behälter in Gang gesetzt wird („Flashing“). Ein Regelventil auf der Oberseite des Behälters steuert diesen doppelten Verdampfungsprozess, um eine stabile Versorgung mit trockenem Sattdampf oder leicht überhitztem Dampf zu gewährleisten. Falls erforderlich, kann das Verdampfungssystem mit einer Überhitzer-ThermalBattery™ in Reihe geschaltet werden, um überhitzten Hochtemperaturdampf zu liefern.

Gesättigter oder überhitzter Dampf kann mit konstantem, gestuftem oder gleitendem Druck und Temperatur bereitgestellt werden. Das Steam-BOP-Paket mit Rohrleitungen, Ventilen und Druckbehälter kann als einbaufertiges Skid geliefert werden.

Von Experten geprüftes System

Von der Produktion bis zur Montage vor Ort: Vorbereitung der Stahlkassetten vor dem Gießen und Endmontage der fertigen Module am YARA-Standort in Porsgrunn, Norwegen

ThermalBattery™ FAQ: Häufig gestellte Fragen

Wie funktioniert eine ThermalBattery™XS?

Wodurch unterscheidet sich ENERGYNEST von elektrochemischen Batterien?

Wer ist für den Bau der ThermalBattery™ verantwortlich?

Wie wird die Qualität des Systems sichergestellt?

Wie lang ist die Vorlaufzeit für die Installation einer ThermalBattery™? (Annahme: Lieferung der Materialien + Bau)

Wie hoch sind die mit dem Bau einer ThermalBattery™ verbundenen Kohlenstoffemissionen?

Wie können in Industrieanlagen Einsparungen erzielt und die Kohlenstoffemissionen reduziert werden?

Welche Art von Einnahmemöglichkeiten können für unabhängige Stromerzeuger geschaffen werden?

Wie viel kostet die ThermalBattery™?

Welche Temperaturen kann die ThermalBattery™ bewältigen?

Wie widersteht die ThermalBattery™ der Belastung durch thermische Ausdehnung?

Wie viele Lade-/Entladezyklen kann die ThermalBattery™ bewältigen?

Nimmt die Leistung der ThermalBattery™ mit der Zeit ab?

Wie werden technische Risiken minimiert?

ENERGYNEST konzipiert die Thermal Battery™ so, dass technische Risiken minimiert werden, um die garantierte Leistung zu gewährleisten. Jedes Thermal Battery™-Modul wird in Übereinstimmung mit der Druckgeräterichtlinie 2014/86/EU entwickelt und hergestellt, und ist individuell CE-gekennzeichnet. Das Energiespeichermaterial wurde einer Vielzahl von Tests unterzogen – sowohl in Laboren als auch in realen Pilotanlagen –, und die Leistung wird von externen Prüfern zertifiziert. Daten über die genaue Leistung und die nachgewiesene Systemleistung können auf Anfrage mitgeteilt werden.